DIMENSIONAMENTO

DO SISTEMA DE EXTRAÇÃO

Para

dimensionar o sistema de extração é necessário analisar a peça e todas as condições

do processo relativo à máquina e ao molde. Nesta análise deve-se verificar se o

ângulo de saída das várias superfícies é suficiente para permitir a desmoldagem

da peça em plástico. Os extratores devem atuar nas zonas que oferecem mais

dificuldade de extração, tais como nervuras e saliências. O próprio projetista

deve considerar estes aspectos ao modelar a peça. Os extratores também podem

ser colocados estrategicamente, de modo a eliminar eventuais prisões de ar,

devido ao fluxo do material durante o preenchimento da cavidade. Assim, o ar

poderá escapar através da folga existente entre o extrator e o furo. Estes

componentes apresentam vantagens em relação a sistemas de fuga de ar fixos na

cavidade ou macho, pois a sua movimentação em cada ciclo garante que o

ajustamento se mantenha limpo e que não fique obstruído pela sujeira. É

recomendado que o retorno da extração seja realizado pelo fechamento do molde

ou pela própria máquina de injeção. O retorno por mola deve ser evitado, pois

as molas perdem as suas características com o tempo. Isto poderia implicar a

danificação da zona moldante, caso a força do molde não fosse suficiente para

recuar o extrator.

ESTIMATIVA

DA FORÇA DE EXTRAÇÃO

A

determinação da força de extração necessária para extrair a peça é vantajosa

para definir adequadamente o sistema de extração. A partir da força de extração

e da tensão admissível do material pode-se determinar a área mínima de contato

dos extratores com a peça. Pela área mínima de contato, o projetista pode

avaliar se a área de contato dos extratores ou do aro extrator é adequada para

a peça em questão.

De

um modo geral, um aumento da área de contato entre o polímero e o aço implica

uma maior força para extrair a peça. Quando se produz em peças com materiais

poliméricos mais rígidos ou que contraiam mais, também temos necessidade de

aplicar uma maior força durante a extração. Estas considerações dizem,

fundamentalmente, respeito a situações em que a peça contrai sobre os machos.

No entanto, quando uma peça tem nervuras, o uso de materiais que contraem mais,

pode facilitar a extração, pois a pressão de contato diminui.

Verifica-se

que a força de extração diminui com o aumento do ângulo de saída. Assim,

moldagens com geometria complexa, que têm várias superfícies com diferentes

ângulos de saída, devem ter uma atenção especial, pois, por vezes, a alteração

no ângulo de saída pode melhorar consideravelmente a extração das peças. O

ângulo de saída típico, para peças moldadas por injeção, situa-se entre 0,5° e

3°. Este valor pode aumentar significativamente, caso a superfície da peça seja

texturizada. Nestes casos, recomenda-se adicionar ao ângulo de saída, 1° para

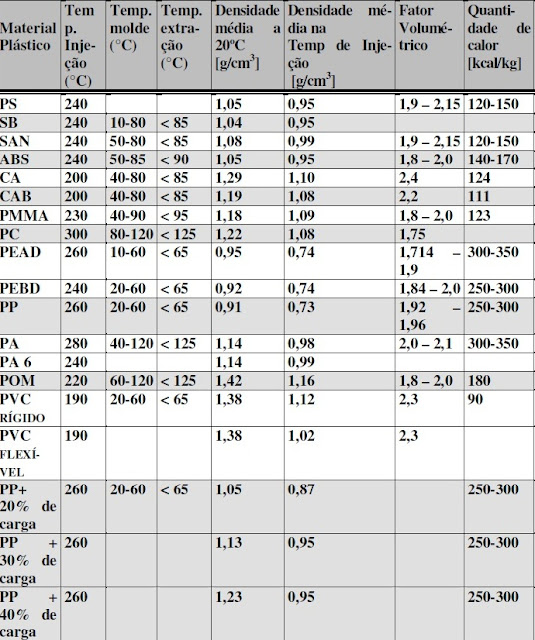

cada 0,025 mm de profundidade de textura. A tabela abaixo apresenta o ângulo de

saída para as moldagens sem textura em função do tipo de material. Como se pode

verificar, de um modo geral, peças produzidas com materiais mais rígidos e/ou

que contraem mais, requerem ângulos de saída maiores.

No

caso de uma peça com geometria tubular, a força de extração depende do

coeficiente de atrito entre material e o macho, ì (Te,

Ra), ângulo de saída, módulo de elasticidade à temperatura de extração, E(Te) e

contração do plástico até o momento da extração, e(Te)

e das dimensões da peça.

Com:

Te

– Temperatura de extração

Ra

– Rugosidade média

E(Te)

– Módulo de elasticidade do plástico à temperatura de extração

n -

Coeficiente de Poisson do plástico

e (Te)

– Contração da peça em plástico até o momento da extração

e (Te) =e (Tambiente)−a (Te

−Tambiente)

Com:

e (Tambiente)

– contração da peça plástica até a temperatura ambiente (23ºC)

a -

coeficiente de dilatação térmica (1/°C)

A

obtenção do atrito em condições de processamento semelhantes às encontradas nos

moldes de injeção não é facilmente quantificável. No entanto, verifica-se que o

atrito estático depende de alguns parâmetros de processamento (temperatura,

pressão e rugosidade), os quais não podem ser contabilizados com facilidade,

obtidos em ensaios normatizados ASTM-D 1894.

Na

tabela abaixo estão indicados valores típicos do coeficiente de atrito do par

tribológico plástico/aço obtidos em diferentes condições de rugosidade e

temperatura.

As forças de extração na moldagem por injeção podem ser grandes e, nestes casos, é freqüente a utilização

de lubrificantes ou de auxiliares de desmoldagem que geralmente são adicionados

à matéria-prima para facilitar a extração. Estes agentes tendem a migrar para a

superfície durante o processamento, criando uma película lubrificante que

facilita a extração. Os lubrificantes deste tipo são usados freqüentemente,

especialmente quando se utilizam materiais frágeis como o poliestireno.

Contudo, esta solução,além de implicar uma aditivação específica das

matérias-primas, pode conduzir a defeitos superficiais indesejáveis. Assim,

para a redução das forças de extração, outra alternativa é o tratamento

superficial das superfícies moldantes, de forma a conferir-lhes propriedades tribológicas

mais favoráveis. Algumas destas soluções consistem em tratamentos de superfície

que conferem benefícios adicionais, por exemplo, em termos de melhoria da

dureza ou de resistência ao desgaste ou de proteção contra a corrosão. Estes

tratamentos superficiais eliminam a necessidade de se usar agentes desmoldantes

que podem ter efeitos nefastos quando são necessárias ações pós-processamento,

como pintura, colagem ou solda. Contudo, o efeito destes tratamentos superficiais

nas forças de extração, na própria microestrutura do material e,

conseqüentemente, nas propriedades da peça não está totalmente documentado.

Bibliografia:

RABUSKI, M. C.; Fundamentos de Projetos de Ferramentas. CEFET-RS. 2009